H-IIロケットの主燃焼室(メインエンジン)

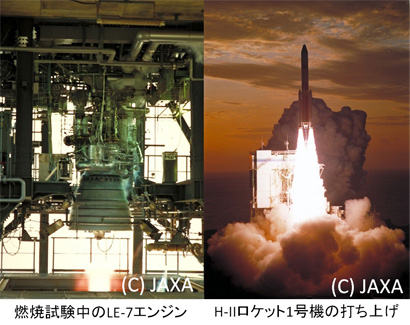

初の純国産ロケット、H-IIの開発には日本の最先端技術が結集した。

そして、その中に、野村鍍金の技術が含まれています。

ロケットの主燃焼室はめっき加工

当時、初の純国産ロケットを目指すH-IIロケットが開発されることは、広く知られていた。

野村鍍金でも、比較的早い段階から先端科学技術開発に対して、表面処理の分野で技術協力を開始していたので、いわゆるニュースとしては把握していたつもりだ。

しかし、実際にそのプロジェクトに加わることになるとは、正直、思ってはいなかった。

昭和59年、H-IIロケットの開発プロジェクトに参画してもらえないか、という打診が野村鍍金のある取引先から入った。 「表面処理の分野を担当してもらえないだろうか」という内容だった。

野村鍍金が行っている表面処理は、処理する素材によって、やり方が大きく異なる。 この業界で生き残っていくためには、より多くの経験を積み、より多くのデータを蓄積しなければならない。 そのためには、日本の科学技術の粋を集めて推進されるH-IIロケット開発プロジェクトへの参画は願ってもないことだった。

昭和59年、H-IIロケットの開発プロジェクトに参画してもらえないか、という打診が野村鍍金のある取引先から入った。 「表面処理の分野を担当してもらえないだろうか」という内容だった。

野村鍍金が行っている表面処理は、処理する素材によって、やり方が大きく異なる。 この業界で生き残っていくためには、より多くの経験を積み、より多くのデータを蓄積しなければならない。 そのためには、日本の科学技術の粋を集めて推進されるH-IIロケット開発プロジェクトへの参画は願ってもないことだった。

だが、問題がなかったわけではない。プロジェクトへの参画には単に技術設計をするだけでなく、

実際に表面処理設備を製作し、その設備で4台の試作機を作ることが条件となっていた。

野村鍍金の野村社長は「正直なところ、一瞬ひるみました(笑)。

ただね、この仕事を受けることがうちの技術力向上には必ず役に立つということは分かっていましたからね。迷いはありませんでした」と笑う。

そして、その日から、野村鍍金はH-IIロケットプロジェクトを成功させる要として動き始める。

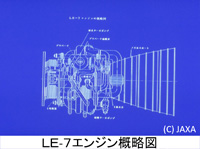

野村鍍金が担当したのは、H-IIロケットのメインエンジン、LE-7の主燃焼室に関するものであった。

プロジェクトの成否を握るメインエンジン、その中核であるこの部位はつづみ型をしており、円柱の中央部がくびれた形になっている。

このなかで液体水素と液体酸素を燃焼させることになる。燃焼中の温度は2000℃~3000℃に達する。

主燃焼室は銅で出来ているのだが、銅はその温度では溶けてしまう。

そこで、主燃焼室の周囲を囲む壁の内部に何本もの四角い穴をつくり、冷却しなければならないわけだ。

ただの円柱であれば、穴をあけるのも簡単な作業だが、つづみ型になっているということは、中央部では穴が狭くなり、再び大きくなると言う複雑な形状になる。

そこで、穴を開けるのではなく、あらかじめ作られた溝にめっきをかぶせて穴を作るというやり方が採用された。 しかし、この形状に均一なめっきを付けていくのは非常に高い技術力を要する。そのために野村鍍金に声がかかったと言っても過言ではない。

そこで、穴を開けるのではなく、あらかじめ作られた溝にめっきをかぶせて穴を作るというやり方が採用された。 しかし、この形状に均一なめっきを付けていくのは非常に高い技術力を要する。そのために野村鍍金に声がかかったと言っても過言ではない。

野村鍍金の技術者たちはこれまでに培ってきた電気鋳造の技術によって、この課題をクリアすることに成功した。こうして初の純国産ロケット、H-IIは無事、打ち上げられたのである。

その時、技術者たちは

Engineer Profile

Name : 永島 博志

University Graduation :

立命館大学理工学部化学科

私たちの技術は理論的には難しいものではありませんでした。簡単にご説明しましょう。

主燃焼室の原型に溝を刻み込んで、そこにロウを塗り込みます。で、その上からめっきをする。 そして、全てが完成してから今度は熱を加えるんです。 そうすると、ロウだけが流れ出て、主燃焼室の壁には四角い穴が出来る、本当に簡単に説明すると、こんな感じですね。

ただし、実際にはその穴の中を液体酸素や液体水素が通るわけですから、耐振性や耐久性、耐熱性などについても充分に検討しなければなりませんでした。 しかもすべての穴が均一でなければならないと言う制約もありました。

開発のスケジュール的にもそれほど余裕があったわけではないので、かなりハードな仕事でしたが、それでも、大きな収穫があったと思っています。 いちばんの収穫は表面処理技術の可能性が広がったということでしょうか。 それから、主燃焼室は物理的にかなり大きなものだったので、製品の大きさに対する実績が出来たということもありますね。

主燃焼室の原型に溝を刻み込んで、そこにロウを塗り込みます。で、その上からめっきをする。 そして、全てが完成してから今度は熱を加えるんです。 そうすると、ロウだけが流れ出て、主燃焼室の壁には四角い穴が出来る、本当に簡単に説明すると、こんな感じですね。

ただし、実際にはその穴の中を液体酸素や液体水素が通るわけですから、耐振性や耐久性、耐熱性などについても充分に検討しなければなりませんでした。 しかもすべての穴が均一でなければならないと言う制約もありました。

開発のスケジュール的にもそれほど余裕があったわけではないので、かなりハードな仕事でしたが、それでも、大きな収穫があったと思っています。 いちばんの収穫は表面処理技術の可能性が広がったということでしょうか。 それから、主燃焼室は物理的にかなり大きなものだったので、製品の大きさに対する実績が出来たということもありますね。